联系我们

联系人:刘先生

电话:+86-0537-8513158

传真:+86-0537-8513152

手机:+86-139 6373 3502

电镀过滤机应用领域:电镀、PCB、涂装电泳、电子,造纸、蚀刻、制药、环保、废水处理等。

口径范围:25~63mm

流量范围:0.9~30m3/h

扬程范围:3~30m

型号说明

XY-P-50-2-12T-锁帽型

1 2 3 4 5 6

1.表示型号: XY-一体成型

2.材质:P:PP C:PVC D:PVDF

3.出入口径:32:1" 50:1-1/2", 60:2", 75:3"

4.马力 Pump Motor :1:1HP,2:2HP,3:3HP,5:5HP

5.流量:吨/每小时 ( T/H )

6.滤材类型

特点:

1. 过滤机桶身及脚座采用模具化生产方式一体成型,并在桶身形成增加强度的肋条。

2. 过滤机桶身材质可为FRPP、CPVC、PVDF,依药液酸碱浓度性质及温度特性,直接射出成型。

3. 过滤机焊点业界最少,大幅降低假设性焊接泄之虞。

4. 选择性采用自吸式或磁驱式泵浦,其中无轴封磁驱式泵浦能有效防止空转泄漏、污染环境等问题发生。

5. 马达防护罩确保马达在酸气中不易受腐蚀。

6. 特别适用于电镀液、化学液、纯水循环过滤等用途。

7. 可依客户选择作不用滤材之变化(滤心式、滤管式、滤纸式、杨桃式、袋滤式),操作简便。

8. 高精密过滤,过滤面积广、效率高、清洗容易。

9. 另有钛束环组可供选择。

10. 标准配件:出入口由任或出入口法兰(含垫片及PVC螺丝)。

11. 选购配件:开关(含护罩)、底阀或逆止阀、视流器、出入口软管、滤袋等等。

|

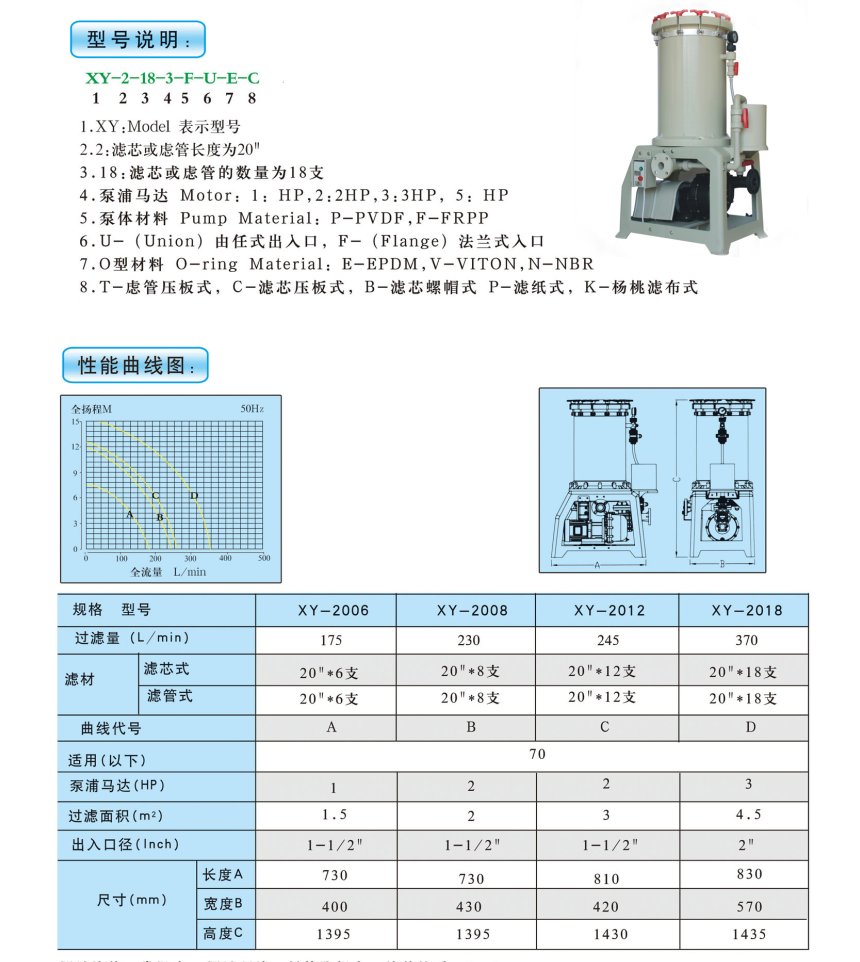

型号 |

XY-1004 |

XY-2004 |

XY-2006 |

XY-2008 |

XY-2012 |

XY-2018 |

|||||

|

过滤量(L/min) |

90 |

125 |

175 |

200 |

260 |

330 |

|||||

|

全压力(KG/ c㎡) |

0.8 |

0.9 |

0.9 |

1.05 |

1.05 |

1.3 |

|||||

|

过滤面积(㎡) |

0.5 |

1 |

1.5 |

2.5 |

3.75 |

4.5 |

|||||

|

滤芯/滤管锁螺 |

10"*4支 |

20“*4支 |

20”*6支 |

20“*8支 |

20”*12支 |

20“*18支 |

|||||

|

入口*出口(mm) |

48*34 |

48*34 |

50*50 |

50*50 |

60*60 |

60*60 |

|||||

|

使用温度(℃以下) |

90以下 |

||||||||||

|

相数 |

3相 |

||||||||||

|

级数(P) |

2极 |

||||||||||

|

马力(HP) |

1/2 |

1/2 |

1 |

2 |

2 |

3 |

|||||

电镀过滤机的适用范围:适用于化工电镀、PCB、涂装电泳、电子,造纸、蚀刻、制药、环保、废水处理、制药、合成纤维等行业用于输送各种腐蚀的或不允许污染的类似于水的介质。

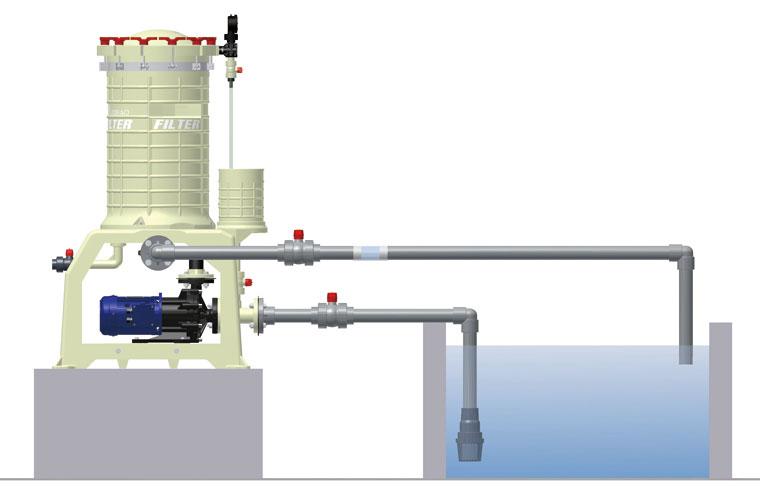

安装配管需知:

1、长期使用管路必须做好支撑,以防止接合部位泄漏及运转时管路因震动损坏管路。

2、入口配管最前端必须加装底阀或逆止阀或过滤网,位置不能靠近空气搅拌管,避免吸入空气,且用量减少转弯接头及用量缩短入口配管距离,吸入口配管,管径不能小于泵浦口径。

3、若吸入管路距离较长或转弯较多时,必须在吸入管道加装注水孔,由注水球阀控制,必要时可在此加入液体,加满入口管路。

4、尽量不要将机器装设于户外。若必须安装于户外时需遮阳棚,以防下雨淋湿和紫外线照射。

5、配管前应先注意使用的化学药液的物性、温度条件,配合实际需要选择相应材质的管件。如:温度在60°C以上,应选择用PP管件配管。

6、进行配管时应注意管内不可残留任何材质或碎屑,若有将清水加入以清洗管路。

7、入口管路采用软质材质配管时,应注意将其固定,以防止移动或浮起液面。在槽内部分的管路能采用硬质材料较佳。

8、安装过滤机时应选择坚固之水平地面,保持机身垂直并加以固定。

9、过滤机泵蒲出入口高度若低于药液槽药液时,应注意出入口管路需加装逆止凡而,避免于维修泵浦时造成药液虹吸现象。

滤材换取方法:

1、滤材换取前必须切断电源,使泵浦停止工作,且需带手套、口罩等。

2、如下图所示:红色的上盖把手顺时针旋转方向为锁紧,反方向为拆卸。换取滤材时,拆卸时请分别将每个红色上盖把手逆时针旋转至松。

3、打开上盖前请讲先打开排气阀,使空气进入主体筒,筒内液体经滤材流入渡槽内,3分钟后关闭过滤机出口球阀,此时过滤机滤筒底部有残留液,必须打开排污阀将残留液排出,进入外接水桶,沉净再重新过滤使用。

4、打开上盖后,将中心柱固定螺帽逆时针方向旋转,取下中心柱固定螺帽。

5、取下中心柱固定螺帽后,压板往上提可以取下压板。

6、滤材即可顺利取下,滤袋封口上的带子拆开及可将滤材零件分别取出。

7、 滤材由滤芯和滤管,滤芯上垫弹簧虑心上垫滤袋组合在一起,取出即可分解,将滤袋及滤芯清洗或换新,依以上拆卸之方法再重新装上,锁紧中心柱固定螺帽及盖上上盖即可继续操作使用。

8、 杨桃型及CP滤袋型和滤芯锁螺型的滤材换取与上述过程基本相同。

过滤机操作说明:

1、一般电镀液过滤时,因电镀液含有微量有机物,易污染药液,习惯上必须使用粉状活性碳粉将药水内的有机物吸收,保持药水的清洁。

2、操作人员一般在清洗过滤机时,并未将滤筒内的材质完全清晰,而易残留少量材质,当启动开始过滤时易将滤筒内残留的材质流入药液槽,为防止因人为操作的疏忽,特别设计有循环回路以提供操作的方便。

内部循环操作方法:

1、请依照滤材取卸方法,将滤材装妥,并锁紧上盖。

2、使用前先打开排气阀。

3、关紧出口球阀后,启动电源开关,马达开始运转,使气体及液体经由排入加药槽。

4、打开循环阀,再打开加药阀,使药液在加药槽内产生固定水位后加入助滤粉,3分钟后再加入活性炭粉再循环3分钟,此时排出的液体表面没有活性炭粉排除即可。

5、利用检测口阀,直接取样检查液体清洁程度及过滤效果。

6、打开出口球阀后,关紧循环阀,在关紧球阀后,看加药槽内药液剩下少许在关紧加药阀,完成加药过程使过滤机正常过滤。

泵浦操作注意事项:

1、使用前必须先检查出入口配管是否已装妥,且将出入口管国定在槽内,使出入口管路不易挪动。

2、打开加药槽下的球阀,将需过滤的液体从加药槽加入泵浦和入口管内,使入口管和泵浦内完全加满液体。

3、检查使用电压与马力名牌标记电压是否一致,以防错误造成损坏。

4、启动马达之前先将加药槽下端的球阀关闭。

5、 启动电源前先检查进出口管路是否选择正确。比如:出入球阀出入球阀是否启开,管路流通路线是否正确,药液槽内的液体是否正常,管路有没有损坏现象。

6、以上动作确定完成后,启动泵浦马达开始工作,并注意泵浦运转方向是否与泵浦上指示标记一致。

7、操作有危险的液体,应穿着防护衣及防护面罩,安全鞋袜。

8、检查各种保护开关。如:管路球阀,槽内液位高度是否正常,电源保护开关是否正常,电源保护开关是否均在正常的操作位置。

过滤机操作注意事项:

1、使用前必须先检查出入口配管是否已装妥,且将出入口管固定在槽内,使出入口不易挪动。

2、打开排气阀在开加药阀,将药液加入加药槽内,再由加药槽流经加药阀进入泵浦及入口管内,使入口管内完全注满液体,或打开过滤机上盖把手取下上盖,将水由滤管注入,使入口管内完全注满液体。

3、启动马达之前先检查使用电压与马达接线电压是否正确,以防错误操作而损坏设备。

4、启动马达之前先将加药阀。锁紧后再打开排气阀,使气体由此道管排入加药槽。

5、以上动作确定完成并检验后,启动泵浦马达开始运转时,注意泵浦运转方向是否正确。若不正确,电源接线应换向重接。

6、将加药槽内之液体流经加药阀进到泵浦内,加药槽内剩少许液体后再锁紧加药阀避免泵浦入口吸入气体。

7、过滤机在使用前,先检查压力表膜片内是否注满清水,请加满水再锁紧压力表,以保持压力表之正确性。

8、启动电源前应先检查进出管线是否选择正确。如:出入凡而是否启开,管路流通路线是否正确,药液槽内的液体是否正常,管路有没有损坏现象。

9、操作在危险的环境或液体,是否穿着有防护衣及防护面罩,安全鞋袜。

10、检查各种保护开关。如:管线凡而,槽内液位高度是否正常,电源保护开关是否均在正常的操作位置。

使用注意事项:

1、一般电镀液体大部分含有氢,在电镀时会有氢气析出,氢气易残留在滤筒内,长久不使用时,将会储存氢气,而在滤筒内产生内压甚至氢爆,应每天将滤筒排气阀泄气,使氢气从泄气阀排出,若长期不使用应将排气阀开启,以防氢气的残留。

2、过滤机之使用:当打开电源应检查出液口,流量是否正常,及按时清洗滤材。泵浦内液体因空转会产生高温,泵内液体因气化,而使滤筒内产生蒸汽压力,液体内因析出氢气而提高滤筒内的压力,压力太大时可能会使滤筒产生爆裂之危险。记住务必检查过滤机出入球阀是否开启,泵浦是否有空转现象,空转会使泵浦机过滤机损坏。

3、过滤机之使用,请在工作时间内使用,夜间无人操作时,应关F电源,以防夜间操作因滤材阻塞而无人停机或清洗,引起空转损坏设备。

4、且尽量避免将机器装置于户外,因滤筒受日光长时间照射,会使塑料产生老化,影响使用寿命。

5、运转时压力不可高于1.8KG/c㎡,使用温度不可高于70°C。

6、过滤机的泵浦最大压力不得高于2.0KG/c㎡。

保养与维修:

1、作业员一定要熟悉产品性能,懂修理技术之专业维修员。

2、定期检查泵浦有无泄漏,泵浦是否有异常。

3、经常检查出口流速是否正常,入口液体是否太低,是否抽到空气。

4、维修人员维修前应穿好防酸衣帽,避免遭到伤害。

5、维修前先切断电源,于将泵浦入口凡而关闭,将泵浦内气液排放干净。

6、拆卸泵浦时,叶轮固定螺丝以顺时针方向为准,叶轮与中封盖之间距离为1.5mm太小会产生摩擦,损坏泵浦,叶轮与后封盖的间隙也保持在1.5mm左右。

7、在组装时,轴封陶瓷固定环与轴心在同一圆心上。

8、在缩紧后封盖和主体螺丝时,不要用力过大,以免损坏泵浦。